Mis on mikrokiust nahk?

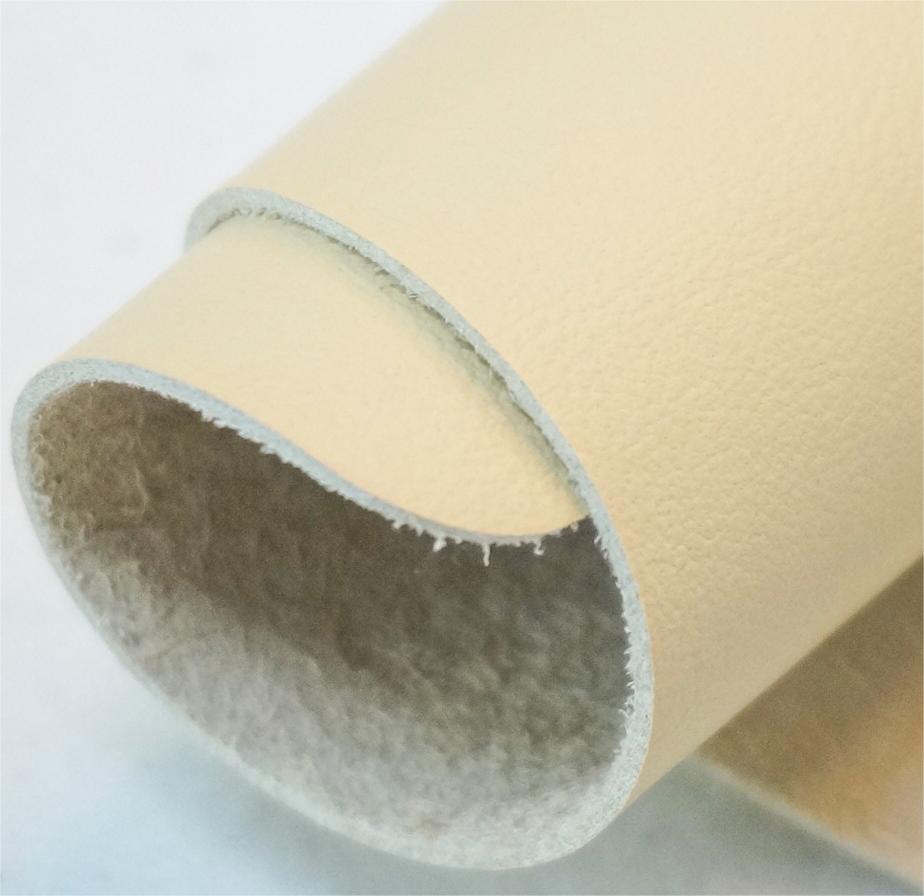

Mikrokiudnahk, tuntud ka kui sünteetiline nahk või tehisnahk, on sünteetiline materjal, mis on tavaliselt valmistatud polüuretaanist (PU) või polüvinüülkloriidist (PVC). Seda töödeldakse nii, et sellel oleks ehtsa nahaga sarnane välimus ja kombatavad omadused. Mikrokiudnahk on tuntud oma vastupidavuse, hõlpsa hoolduse ja korrosioonikindluse poolest. Võrreldes ehtsa nahaga on see soodsam ja selle tootmisprotsess on suhteliselt keskkonnasõbralik.

Mikrokiudnaha tootmisprotsess hõlmab tavaliselt mitmeid olulisi samme, et luua materjal, mis jäljendab ehtsa naha välimust ja tekstuuri, pakkudes samal ajal paremat vastupidavust, lihtsamat hooldust ja väiksemat keskkonnamõju võrreldes naturaalse nahaga. Siin on ülevaade tootmisprotsessist:

1.Polümeeride valmistamine: Protsess algab polümeeride, näiteks polüvinüülkloriidi (PVC) või polüuretaani (PU), valmistamisega. Need polümeerid on saadud naftakeemiatoodetest ja on sünteetilise naha alusmaterjaliks.

2. Lisandite segamine: Polümeerbaasile segatakse mitmesuguseid lisandeid, et parandada sünteetilise naha spetsiifilisi omadusi. Levinud lisandite hulka kuuluvad plastifikaatorid paindlikkuse parandamiseks, stabilisaatorid UV-kiirguse mõjul lagunemise vältimiseks, pigmendid värvimiseks ning täiteained tekstuuri ja tiheduse reguleerimiseks.

3. Segamine: Polümeer ja lisandid segatakse segamisprotsessi käigus, et tagada lisandite ühtlane jaotumine kogu polümeermaatriksis. See etapp on materjali ühtlaste omaduste saavutamiseks ülioluline.

4. Ekstrusioon: Seejärel suunatakse segatud materjal ekstruuderisse, kus see sulatatakse ja surutakse läbi matriitsi, et moodustada pidevaid sünteetilise naha materjali lehti või plokke. Ekstrusioon aitab materjali vormida ja ette valmistada edasiseks töötlemiseks.

5. Katmine ja reljeeftrükk: Ekstrudeeritud materjalile kantakse peale katmine, et lisada täiendavaid kihte, mis võivad sisaldada värvi, tekstuuri ja kaitsekihte. Katmismeetodid on erinevad ja võivad hõlmata rullkatmist või pihustuskatmist, et saavutada soovitud esteetilised ja funktsionaalsed omadused. Reljeefrulle kasutatakse naturaalse naha tekstuuri jäljendavate tekstuuride andmiseks.

6. Kõvendamine ja kuivatamine: Pärast katmist läbib materjal kõvendamise ja kuivatamise protsessid, et katted tahkestuksid ja tagaksid nende kindla nakkumise alusmaterjaliga. Kõvendamine võib hõlmata kokkupuudet kuumuse või kemikaalidega, olenevalt kasutatud katte tüübist.

7. Viimistlus: Pärast kõvenemist läbib sünteetiline nahk viimistlusprotsessid, nagu kärpimine, poleerimine ja lihvimine, et saavutada lõplik soovitud pinnatekstuur ja välimus. Kvaliteedikontrolli käigus tagatakse, et materjal vastab paksuse, tugevuse ja välimuse osas kehtestatud standarditele.

8. Lõikamine ja pakendamine: Valmis sünteetiline nahk lõigatakse seejärel rullideks, lehtedeks või kliendi vajaduste järgi erikujudeks. See pakendatakse ja valmistatakse ette levitamiseks sellistele tööstusharudele nagu autotööstus, mööblitööstus, jalatsite ja moeaksessuaaride tootmine.

Kunstnaha tootmine ühendab endas täiustatud materjaliteaduse täppisvalmistamistehnikatega, et luua mitmekülgne alternatiiv naturaalsele nahale. See pakub nii tootjatele kui ka tarbijatele vastupidavat, kohandatavat ja jätkusuutlikku materjali mitmesugusteks rakendusteks, panustades kaasaegse tekstiili- ja materjalitehnoloogia arenevasse maastikku.

Postituse aeg: 12. juuli 2024